В то время как многие производственные секторы вовсю полагаются на автоматизацию, аэрокосмическая отрасль внедряет робототехнику достаточно медленно. Причиной тому служат низкие объемы производства и деликатный характер изготовления специализированных деталей.

Однако это не помешало одной из компаний по сборке аэрокосмических компонентов объединиться с интегратором робототехники SYSTEMATIX. В результате был роботизирован процесс установки гаек в форме пластин, которые крепят обшивку самолета к раме.

В данном процессе важна точность и отслеживание одинаковой длины болтов. Раньше это делали люди, которым приходилось проходить обучение и сертификацию. Учитывая монотонность процесса и большое количество ошибок в связи с человеческим фактором, удовольствия такая работа приносила мало.

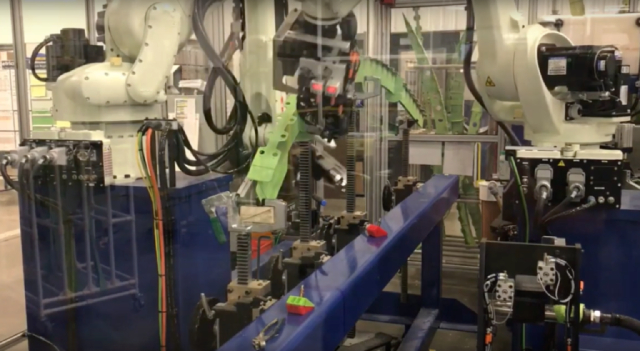

Компании заменили часть персонала высокопроизводительными роботами RS080N и RS010L от Kawasaki.

Кроме этого они задействовали систему машинного 3D-зрения. С помощью нее первый манипулятор RS080N определяет положение детали. Затем он захватывает инструмент и сверлит два отверстия для установки гайки. Далее технологическое решение поворачивает руку и извлекает болт нужной длины выбирая из четырех возможных вариантов.

В это время его помощник RS010L оценивает ситуацию с помощью камеры и выбирает нужную гайку из 28 возможных типов.

Далее болт помещается на инструмент для определения положения гайки. В это время гайка помещается на поворотный стол, чтобы робот RS005N мог нанести химический герметик Alodine для предотвращения коррозии алюминия. Технологическое решение также отслеживает правильность нанесения герметика, фиксируя изображения до и после манипуляции.

В то время как RS010L удерживает деталь, манипулятор RS080N с помощью вакуумной присоски размещает болт внутри гайки. Затем RS010L безопасно освобождает деталь, а RS080N поворачивает руку, чтобы зажать болт. На весь процесс уходит 39 секунд.

Важным моментом в работе системы является обеспечение того, чтобы манипуляторы не сталкивались при совместной работе. Для этого SYSTEMATIX использовал опцию аппаратной и программной безопасности Cubic-S от Kawasaki.

Всего в состав системы вошли три разных робота Kawasaki серии R с повторяемостью в диапазоне от ± 0,02 до ± 0,06 миллиметров при увеличении грузоподъемности с 3 до 80 килограмм. Также было использовано программное обеспечение Matrox для обработки изображений и локаторы LMI для определения 224 типов аэрокосмических деталей.

«Роботизированные руки очень крепкие и не шатаются во время работы, — отметил руководитель проекта Пи Джей. – Точность движения рук крайне важна. С этим у нас не возникло проблем».

Скоростные возможности технологических решений от Kawasaki помогли поставщику аэрокосмической техники снизить затраты и увеличить производительность. Скорость ускорения автоматически регулируется в зависимости от грузоподъемности манипулятора. Это позволило сократить время цикла до 26 секунд. Кроме этого сократилось количество требуемого герметика.

Поставщик аэрокосмической техники также сократил количество операторов с трех до одного.

На вопрос о наибольших улучшениях Пи Джей без колебаний ответил: это стабильность. Проработав чуть более одного года, робототехнические решения достигли согласованности 97 %, что крайне благоприятно влияет на итоговые показатели компании.

«Роботы позволили компании работать дольше. Они работают 24 часа в сутки, и мы полагаемся на них, чтобы получить необходимые показатели, — добавил Пи Джей. – Теперь они стали основой производственного процесса».

— Промышленные роботы Kawasaki в каталоге robotforum.ru

Автор: Елизавета Эрмант: 26.08.2019

allowfullscreen=

Источник: